姓名:刘青华

博士21级

邮箱:lqh9610@163.com

兴趣爱好:游泳

最崇拜的人:毛泽东

最喜爱的一句话:只要思想不滑坡,办法总比困难多

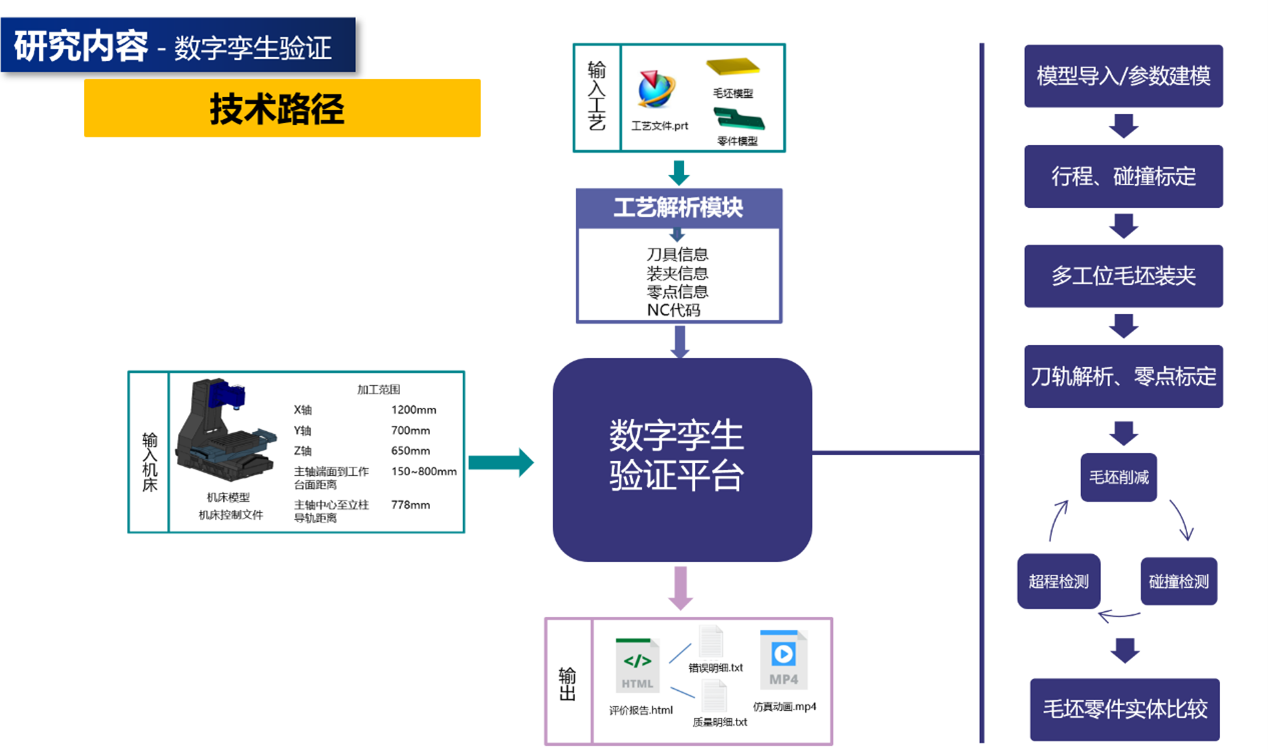

研究内容:在智能制造背景下,铣削工艺的评价与优化需突破传统经验驱动模式,转向知识数据融合驱动的智能化路径。该研究聚焦于多源异构数据整合与工艺知识建模,通过构建铣削工艺数据库(集成机床参数、刀具寿命、工件材料特性等实时数据),结合机器学习算法(如随机森林、神经网络)挖掘数据隐含规律,建立铣削力预测、表面粗糙度评估等工艺指标模型。同时,融合专家经验构建工艺知识图谱,实现加工参数与工艺规则的语义关联,形成 “数据驱动建模 — 知识规则推理 — 工艺参数优化” 的闭环系统。

数控加工是解决零件品种多变、批量小、形状复杂、精度高等问题和实现高效化和自动化加工的有效途径。但在工艺设计中,加工程序编制不恰当,可能出现下列问题:

①机床的控制系统不接受加工程序

②刀路轨迹超出机床行程

③工件加工不完全,工件上出现大的残留

④加工过程中有太多的刀具无效运动

⑤加工刀具切伤工装

⑥加工的形状错误

⑦严重时会碰坏数控机床,造成重大的经济损失

传统的加工验证方法采用试切法,会耗费大量的资源和精力。数字孪生工艺验证是指在计算机上完成加工工件程序的编辑、对刀、加工和工件的测量等工作,完成的全过程和在机床实际操作是一样的,能真实地反映整个加工的全过程,且可以测量出加工件的实际尺寸。经过的程序可以的安全地应用于数控机床上,具备实现自动化的可行性。