在制造业领域中,CAD、CAPP和CAM等技术正得到广泛的应用。然而由于CAD与CAPP和CAM在制造过程中的分离,使得从设计到加工整个流程的效率有所降低,加工质量难以保证。基于模型的定义(Model Based Definition, MBD)将传统工艺信息中三维CAD模型配合二维设计图纸的表达方式转换为完全使用三维实体模型表达的方法,它将一系列三维模型作为整个加工过程中的数据基础,实现了对加工对象信息的完整表达。以MBD模型存储加工对象蕴含着更加丰富和准确的信息,提高了生产流程的效率以及设计与制造环节的一体化。同时,自动化的特征识别及工艺生成方法作为CAD、CAPP和CAM之间重要的信息传递方式,大大提高了加工工艺的规范性和精确性,有效保证了加工质量。

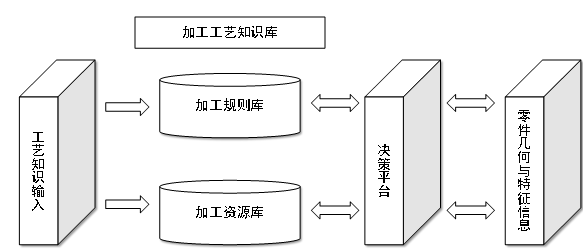

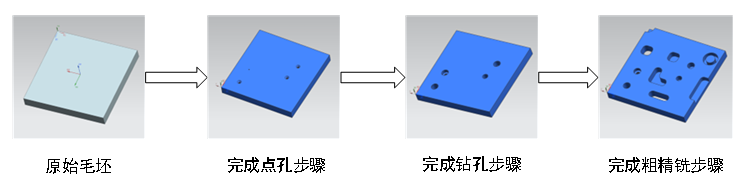

本研究基于MBD技术与特征识别技术,实现了自动工艺的生成及其优化,为解决设计环节与制造环节的分离问题提供了一种新的思路。首先基于三维深度学习算法中的场景分割算法,得到准确率较高的特征识别模型,之后基于MBD技术建立加工工艺知识库,实现了特征加工方法的生成、加工设备及加工参数的设定以及加工元的分解等,然后采用蚁群系统算法,根据具体工艺方法关系获取加工元的约束矩阵和加工元间的相对距离,以加工路线最短作为优化目标进行加工元的排序和遍历,生成目标加工路线,最后基于UG二次开发技术,生成最短加工路线的实际加工文件,并通过加工信息及机床仿真的结果,验证加工路线的可行性。